Sprache auswählen

- „Wir haben die Welt der Normen geprägt.“

- Firma

25 JAHRE NACH DER ERSTEN AKKREDITIERUNG ALS DAkkS-LABOR GIBT PETER STROBEL, GESCHÄFTSFÜHRER DER ZWEITEN BAREISS-GENERATION, INTERESSANTE EINBLICKE IN...

25 JAHRE NACH DER ERSTEN AKKREDITIERUNG ALS DAkkS-LABOR GIBT PETER STROBEL, GESCHÄFTSFÜHRER DER ZWEITEN BAREISS-GENERATION, INTERESSANTE EINBLICKE IN DIE DAMALIGE ZEIT UND ERZÄHLT, WIE DAS UNTERNEHMEN AUS DER SCHWÄBISCHEN PROVINZ DIE KALIBRIERUNG VON HÄRTEPRÜFGERÄTEN WELTWEIT BEEINLUSST HAT.

Herr Strobel, in diesem Jahr feiert die Firma Bareiss ihr 25jähriges Jubiläum als DAkkS akkreditiertes Labor. Wie kam es 1996 dazu?

Zur damaligen Zeit war unser großes Thema die Beweißbarkeit: wir wussten, wir stellen Prüfgeräte mit der höchsten Qualität her, konnten es selbst aber nicht beweisen. Zertifikate mussten von zwei Stellen ausgestellt werden: für die Gewichtskraft des Gerätes war das Eichamt zuständig, die Materialprüfanstalt zertifizierte die Geometrie und den Weg des Gerätes. Am Ende erhielt das Gerät zwei Zertifikate. Das war ein sehr mühsamer Prozess, den damals immer mehr Firmen verlangten. Unser Anspruch nach höchster Qualität ließ uns nach anderen Möglichkeiten suchen. Ich dachte mir, es muss doch auch möglich sein, dem Kunden alles aus einer Hand anbieten zu können. Dann gab es schließlich die Möglichkeit, für Privatunternehmen eine Akkreditierung beim Deutschen Kalibrierdienst DKD zu erhalten.Wir haben damals den Trend erkannt, dass eine normierte Kalibrierung von immer größerer Bedeutung sein wird. Eine zertifizierte Prüfstelle bei uns im Haus zu erhalten war deshalb für uns als Hersteller sehr erstrebenswert.

Wie lief der erste Akkreditierungsprozess ab?

Wir haben damals ein Handbuch erstellt, welches die genauen Schritte und Arbeitsabläufe der Kalibrierung definierte, außerdem mit welchen Instrumenten kalibriert wird und welche Genauigkeit das Instrumentarium haben muss. Alles war bebildert und wurde bis ins kleinste Detail festgelegt. Die Erstellung des umfassenden Handbuches dauerte circa 2 Jahre. Alles geschah in enger Zusammenarbeit mit der Physikalisch-Technischen Bundesanstalt.

Auszüge dieses Handbuches haben die Kalibrierung weltweit geprägt, Jahre später wurde auf Basis dieser Unterlagen die Internationale Prüfnorm für Kalibrierer nach DIN ISO 18898 erstellt. Und wir sind in diesem Bereich noch immer aktiv: seit 1996 war ich Mitglied im deutschen Normenausschuss für Elastomere und Kunststoffe. Diese Position hat nun mein Neffe Oliver Wirth übernommen. Bis heute sind wir an der Überarbeitung von internationalen Normen beteiligt, bekommen diese zur Prüfung und machen Vorschläge zu Änderungen. Als ambitionierter Hersteller ist dies ein wichtiger Teil unserer Arbeit.Die Firma Bareiss war die erste Firma in Deutschland, die von der damaligen DKD akkreditiert wurde. Wie war die Resonanz?

Die Bekanntgabe unserer Akkreditierung löste damals ein großes Echo unter Kunden und Konkurrenz aus. Die Kunden hatten darauf gewartet, alles aus einem Haus bekommen zu können. Die Nachfrage nach DKD-zertifizierten Geräten nahm deutlich zu.Was sind die Aufgaben eines DAkkS akkreditierten Labors?

Zu allererst trägt man natürlich auch eine große Verantwortung. Eine absolut neutrale Bewertung wird vorausgesetzt, gilt der DAkkS-zertifizierte Kalibrierschein doch viel mehr als ein Werkskalibrierschein, in dem jedes Unternehmen seine eigenen Richtlinien festlegt.Wir legen großen Wert auf die Kompetenz unserer Mitarbeiter. Teil der Akkreditierung sind regelmäßige Fortbildungen ebenso wie eine laufende Wartung und Erweiterung des Instrumentariums. In gewissen Intervallen werden wir auditiert, was der Aufrechterhaltung der Akkreditierung dient. Dies ist mit viel Aufwand und Kosten verbunden. Heute ist unser Kalibrierlabor nach DIN ISO/IEC 17025/2018 akkreditiert.

Welche Vorteile hat es für den Kunden, seine Prüfgeräte in einem DAkkS akkreditierten Labor zertifizieren zu lassen?

DAkkS-Zertifikate werden nach dem jetztigen Standard DIN ISO 48-9 (dem damaligen Standard DIN ISO 18898) erstellt, womit alle Messwerte der Geräte vergleichbar sind. Diese Norm beschreibt, wie das Gerät kalibriert werden muss, welche Messmittel dazu verwendet werden sollen und wie hoch die Genauigkeit bzw. Messunsicherheit sein darf. Diese Vergleichbarkeit ist bei den heutigen Produktionsprozessen unerlässlich.

Bei uns erhält der Kunde alles aus einer Hand. Wir überprüfen und warten jedes Gerät vor der Zertifizierung und tauschen gegebenenfalls Teile aus. Dies macht den Prozess für den Kunden viel effizienter.

Seit einigen Jahren bieten wir auch den Service der Vor-Ort-Kalibrierung an. So ist es möglich, das Problem des Versands und eine mögliche Beschädigung oder Beeinflussung der Kalibrierung zu umgehen. Gerade bei unseren hochwertigen Produkten schätzen die Firmen unser Service-Team, welches vor Ort die Geräte schnell wieder einsatzfähig macht. Heutzutage sind viele Prüfgeräte direkt mit Maschinen verbunden, die Justierung der Maschine hängt von den gelieferten Messwerten ab. Da ist eine regelmäßige Kalibrierung vor Ort wichtig, darf aber auch nicht zu lange dauern.Als Hersteller und DAkkS zertifiertes Labor sind wir außerdem immer ganz nah dran an den Wünschen und Anforderungen, die Kunden stellen. Dies lässt uns laufend praxisorientierte und innovative Umsetzungen hervorbringen. So haben wir zum Beispiel VLRH entwickelt, welches dann später in die Normen mit aufgenommen wurden.

Wie kann man sich die Arbeit im Labor bei der Firma Bareiss vorstellen?

Wenn man die Räumlichkeiten betrachtet, handelt es sich bei unserem Labor fast um einen klimatisierten Reinraum. Dies ist Voraussetzung für unsere gewissenhafte Arbeit mit höchstem Anspruch, für die wir bei unseren Kunden bekannt sind. Seit 1996 haben wir ca. 50.000 Zertifikate erstellt.Wie sehen Sie die Zukunft des Labors?

Wie vorhin schon erwähnt wird die Kalibrierung vor Ort immer wichtiger. Unser Service-Team kommt gerne zum Kunden und sorgt somit für einen reibungslosen Ablauf. Sollte eine Kalibrierung vor Ort aus bestimmten Gründen dennoch nicht möglich sein, bieten wir Leihgeräte für den Zeitraum der Kalibrierung. Unsere neu entwickelten Service-Pakete schaffen mehr Transparenz und sind auf die Bedürfnisse unserer Kunden abgestimmt. Unser Bestreben ist und war es, das Beste für den Kunden zu entwickeln und anzubieten. Dafür stehen wir nun in der dritten Generation.

„Wir haben die Welt der Normen geprägt.“

25 JAHRE NACH DER ERSTEN AKKREDITIERUNG ALS DAkkS-LABOR GIBT PETER STROBEL, GESCHÄFTSFÜHRER DER ZWEITEN BAREISS-GENERATION, INTERESSANTE EINBLICKE IN DIE DAMALIGE ZEIT UND ERZÄHLT, WIE DAS UNTERNEHMEN AUS DER SCHWÄBISCHEN PROVINZ DIE KALIBRIERUNG VON HÄRTEPRÜFGERÄTEN WELTWEIT BEEINLUSST HAT.

Herr Strobel, in diesem Jahr feiert die Firma Bareiss ihr 25jähriges Jubiläum als DAkkS akkreditiertes Labor. Wie kam es 1996 dazu?

Zur damaligen Zeit war unser großes Thema die Beweißbarkeit: wir wussten, wir stellen Prüfgeräte mit der höchsten Qualität her, konnten es selbst aber nicht beweisen. Zertifikate mussten von zwei Stellen ausgestellt werden: für die Gewichtskraft des Gerätes war das Eichamt zuständig, die Materialprüfanstalt zertifizierte die Geometrie und den Weg des Gerätes. Am Ende erhielt das Gerät zwei Zertifikate. Das war ein sehr mühsamer Prozess, den damals immer mehr Firmen verlangten. Unser Anspruch nach höchster Qualität ließ uns nach anderen Möglichkeiten suchen. Ich dachte mir, es muss doch auch möglich sein, dem Kunden alles aus einer Hand anbieten zu können. Dann gab es schließlich die Möglichkeit, für Privatunternehmen eine Akkreditierung beim Deutschen Kalibrierdienst DKD zu erhalten.

Wir haben damals den Trend erkannt, dass eine normierte Kalibrierung von immer größerer Bedeutung sein wird. Eine zertifizierte Prüfstelle bei uns im Haus zu erhalten war deshalb für uns als Hersteller sehr erstrebenswert.

Wie lief der erste Akkreditierungsprozess ab?

Wir haben damals ein Handbuch erstellt, welches die genauen Schritte und Arbeitsabläufe der Kalibrierung definierte, außerdem mit welchen Instrumenten kalibriert wird und welche Genauigkeit das Instrumentarium haben muss. Alles war bebildert und wurde bis ins kleinste Detail festgelegt. Die Erstellung des umfassenden Handbuches dauerte circa 2 Jahre. Alles geschah in enger Zusammenarbeit mit der Physikalisch-Technischen Bundesanstalt.

Auszüge dieses Handbuches haben die Kalibrierung weltweit geprägt, Jahre später wurde auf Basis dieser Unterlagen die Internationale Prüfnorm für Kalibrierer nach DIN ISO 18898 erstellt. Und wir sind in diesem Bereich noch immer aktiv: seit 1996 war ich Mitglied im deutschen Normenausschuss für Elastomere und Kunststoffe. Diese Position hat nun mein Neffe Oliver Wirth übernommen. Bis heute sind wir an der Überarbeitung von internationalen Normen beteiligt, bekommen diese zur Prüfung und machen Vorschläge zu Änderungen. Als ambitionierter Hersteller ist dies ein wichtiger Teil unserer Arbeit.

Die Firma Bareiss war die erste Firma in Deutschland, die von der damaligen DKD akkreditiert wurde. Wie war die Resonanz?

Die Bekanntgabe unserer Akkreditierung löste damals ein großes Echo unter Kunden und Konkurrenz aus. Die Kunden hatten darauf gewartet, alles aus einem Haus bekommen zu können. Die Nachfrage nach DKD-zertifizierten Geräten nahm deutlich zu.

Was sind die Aufgaben eines DAkkS akkreditierten Labors?

Zu allererst trägt man natürlich auch eine große Verantwortung. Eine absolut neutrale Bewertung wird vorausgesetzt, gilt der DAkkS-zertifizierte Kalibrierschein doch viel mehr als ein Werkskalibrierschein, in dem jedes Unternehmen seine eigenen Richtlinien festlegt.

Wir legen großen Wert auf die Kompetenz unserer Mitarbeiter. Teil der Akkreditierung sind regelmäßige Fortbildungen ebenso wie eine laufende Wartung und Erweiterung des Instrumentariums. In gewissen Intervallen werden wir auditiert, was der Aufrechterhaltung der Akkreditierung dient. Dies ist mit viel Aufwand und Kosten verbunden. Heute ist unser Kalibrierlabor nach DIN ISO/IEC 17025/2018 akkreditiert.

Welche Vorteile hat es für den Kunden, seine Prüfgeräte in einem DAkkS akkreditierten Labor zertifizieren zu lassen?

DAkkS-Zertifikate werden nach dem jetztigen Standard DIN ISO 48-9 (dem damaligen Standard DIN ISO 18898) erstellt, womit alle Messwerte der Geräte vergleichbar sind. Diese Norm beschreibt, wie das Gerät kalibriert werden muss, welche Messmittel dazu verwendet werden sollen und wie hoch die Genauigkeit bzw. Messunsicherheit sein darf. Diese Vergleichbarkeit ist bei den heutigen Produktionsprozessen unerlässlich.

Bei uns erhält der Kunde alles aus einer Hand. Wir überprüfen und warten jedes Gerät vor der Zertifizierung und tauschen gegebenenfalls Teile aus. Dies macht den Prozess für den Kunden viel effizienter.

Seit einigen Jahren bieten wir auch den Service der Vor-Ort-Kalibrierung an. So ist es möglich, das Problem des Versands und eine mögliche Beschädigung oder Beeinflussung der Kalibrierung zu umgehen. Gerade bei unseren hochwertigen Produkten schätzen die Firmen unser Service-Team, welches vor Ort die Geräte schnell wieder einsatzfähig macht. Heutzutage sind viele Prüfgeräte direkt mit Maschinen verbunden, die Justierung der Maschine hängt von den gelieferten Messwerten ab. Da ist eine regelmäßige Kalibrierung vor Ort wichtig, darf aber auch nicht zu lange dauern.

Als Hersteller und DAkkS zertifiertes Labor sind wir außerdem immer ganz nah dran an den Wünschen und Anforderungen, die Kunden stellen. Dies lässt uns laufend praxisorientierte und innovative Umsetzungen hervorbringen. So haben wir zum Beispiel VLRH entwickelt, welches dann später in die Normen mit aufgenommen wurden.

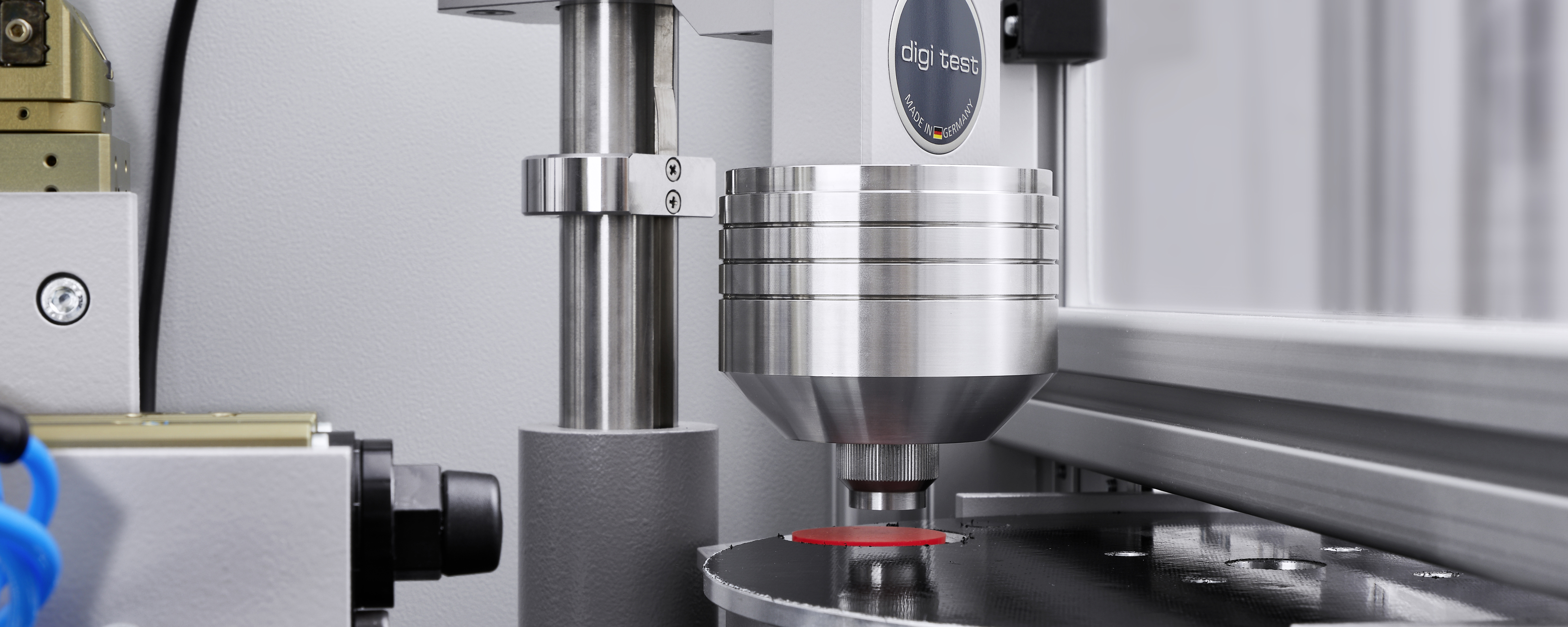

Wie kann man sich die Arbeit im Labor bei der Firma Bareiss vorstellen?

Wenn man die Räumlichkeiten betrachtet, handelt es sich bei unserem Labor fast um einen klimatisierten Reinraum. Dies ist Voraussetzung für unsere gewissenhafte Arbeit mit höchstem Anspruch, für die wir bei unseren Kunden bekannt sind. Seit 1996 haben wir ca. 50.000 Zertifikate erstellt.

Wie sehen Sie die Zukunft des Labors?

Wie vorhin schon erwähnt wird die Kalibrierung vor Ort immer wichtiger. Unser Service-Team kommt gerne zum Kunden und sorgt somit für einen reibungslosen Ablauf. Sollte eine Kalibrierung vor Ort aus bestimmten Gründen dennoch nicht möglich sein, bieten wir Leihgeräte für den Zeitraum der Kalibrierung. Unsere neu entwickelten Service-Pakete schaffen mehr Transparenz und sind auf die Bedürfnisse unserer Kunden abgestimmt. Unser Bestreben ist und war es, das Beste für den Kunden zu entwickeln und anzubieten. Dafür stehen wir nun in der dritten Generation.

Messeauftritte 2024

Wir freuen uns, Ihnen in diesem Jahr wieder persönlich unsere Geräte und Neuheiten präsentieren zu können.

Besuchen Sie uns auf unseren Messeständen weltweit.

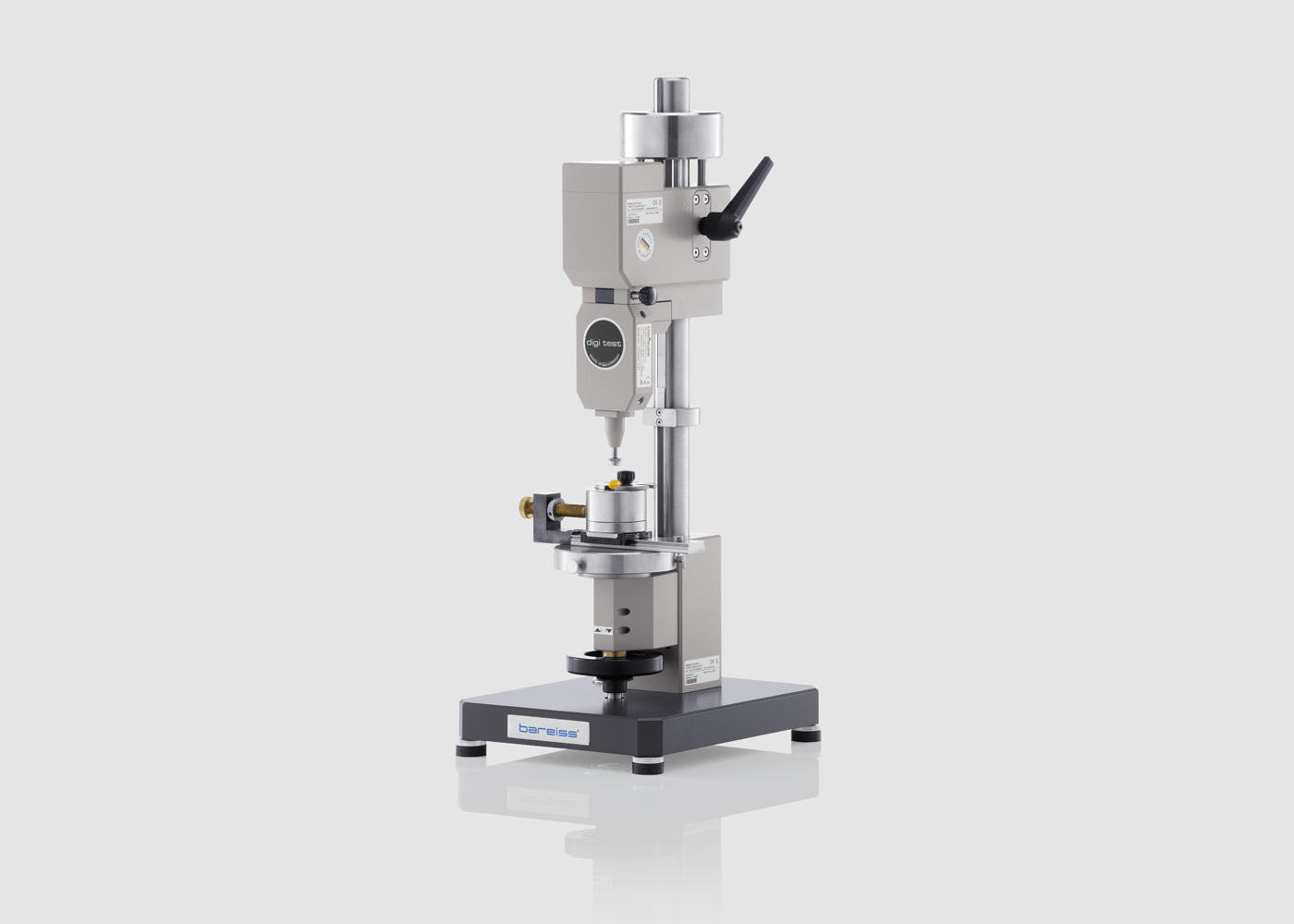

Automatisierte Bestimmung von Härte und Dichte mit dem HDA 120

Lesen Sie im Interview mit Bareiss Geschäftsführer Oliver Wirth alles Wichtige über unseren kombinierten Härte-Dichte-Automat HDA 120 zur Ermittlung von Härte und Dichte an planen Prüfkörpern aus gummielastischen, nicht geschäumten Kunststoffen, Elastomeren und anderen Kautschukprodukten.

„Wir haben die Welt der Normen geprägt.“

25 JAHRE NACH DER ERSTEN AKKREDITIERUNG ALS DAkkS-LABOR GIBT PETER STROBEL, GESCHÄFTSFÜHRER DER ZWEITEN BAREISS-GENERATION, INTERESSANTE EINBLICKE IN...

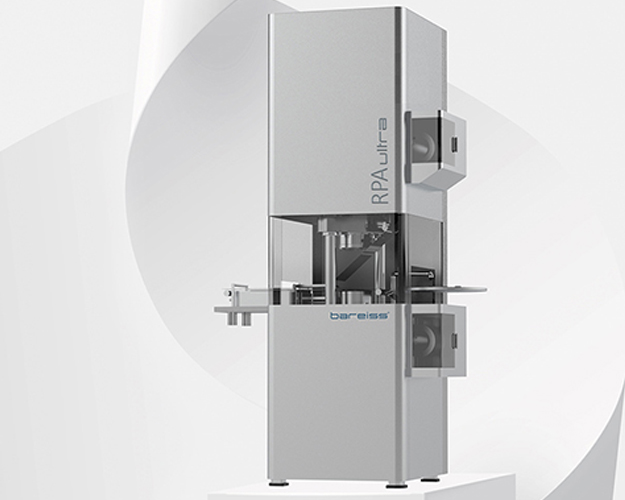

RPA ultra – Die Zukunft der Materialprüfung beginnt jetzt.

RPA ultra – Die Zukunft der Materialprüfung bei beginnt jetzt. Entdecken Sie unsere Weltneuheit.